Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

De hoge diëlektrische constante poort diëlektrische en metalen poorttechnologie (hierna aangeduid als HKMG) laat de wet van Moore doorgaan bij het 45/32 nm knooppunt. Het huidige HKMG -proces heeft twee reguliere integratieschema's, namelijk "First Gate" en "Back Gate". De [Gate "wordt ook wel een vervangbare poort genoemd (hierna RMG genoemd). Bij gebruik van dit proces hoeft de hoge diëlektrische constante poortdiëlektric niet door een hoge temperatuurstap te gaan, dus de VT -offset is klein en het De betrouwbaarheid van de chip is hoger. Daarom is de industrie meer geneigd om het RMG-proces te kiezen bij het produceren van hoogwaardige chips. Het RMG-proces omvat echter meer processtappen en wordt geconfronteerd met meer procesproblemen en ontwerpbeperkingen. Een van de moeilijkheden is dat dat dat is vlakheid is uiterst moeilijk te bereiken.

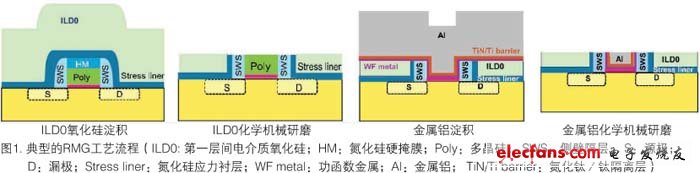

De typische RMG -processtroom omvat (Fig. 1): de vorming van een tijdelijke polysilicic -poortstructuur, de afzetting van een eerste interlayer diëlektrisch (ILD0) siliciumoxide, de ILD0 chemische mechanische polijsten totdat de tijdelijke polysiliconpoort volledig is blootgesteld, en het Etsen verwijdert de Polysilicon -poort. Polaire, afzetting van werkfunctiematerialen, afzetting van metaalaluminium en chemische mechanische polijsten van metaalaluminium. Als een van de RMG -processtappen is ILD0 chemische mechanische polijsten cruciaal voor de soepele vorming van de HKMG -structuur.

Omdat de poortstructuur een zeer strikte dimensionale controle vereist (WIW en WID), zal het ontbreken van een proces dat de uiteindelijke polijstdikte strikt regelt, leiden tot een reeks procesintegratieproblemen zoals poortweerstandsfluctuatie en onvoldoende poortvulling. Bron/afvoerblootstelling en meer. Deze problemen zullen uiteindelijk de prestaties van de chip beschadigen. Om de uitstekende prestaties en betrouwbaarheid van de chip te garanderen, moet het productieproces het dikteverschil van WIW, wid en wtw strikt regelen.

Applied Materials heeft met succes een driestappen CMP-proces op de Reflexion® LK-machine ontwikkeld om WIW-, WID- en WTW-diktecontroleproblemen aan te pakken tijdens ILD0 chemisch mechanisch polijsten. De eerste stap (P1), malen verwijdert het grootste deel van het ILD0 -diëlektrische materiaal; De tweede stap (P2), blijft slijpen met FA, stopt na contact met de siliciumnitride -laag in het poortgebied; De derde stap (P3), de poort van de siliciumnitride -laag in de regio is volledig versleten en de Polysilicon -poort is volledig blootgesteld. Figuur 2 demonstreert het hele proces van het verwijderen van silica korrel in het geulgebied tijdens ILD0 CMP.

experimentele details

De Reflexion® LK -slijpmachine van toegepaste materialen bevat een FA -slijpschijf en twee standaard roterende slijpschijven, met behulp van een titan contourtm slijpkop die de druk regelt in vijf afzonderlijke zones (figuur 3). De FA -slijpschijf is uitgerust met een slurryfreetm vaste schuurwand en een slurryfree P6900 -basispolijstkussen vanaf 3M. De slurry -slijpschijf was uitgerust met een IC1010TM -polijstkussen vervaardigd door Dow Chemical Co., Ltd. en een polijstbushaalborstel vervaardigd door 3M Company. P1 maakt gebruik van een semi-sperser SS-12 silicaslurry geproduceerd door Cabot Corporation; P2 gebruikt een FA -slurry; en P3 gebruikt een speciale slurry.

Dit artikel zal het gebruik van een vereenvoudigde poortstructuur (figuur 4) verenigen om de prestaties van verschillende processen te evalueren. De structuur van het poortgebied is van boven naar beneden: siliciumoxide/siliciumnitride/polysilicon/poortoxide/single crystal silicium, en [groove "verwijst naar het gebied tussen de poort en de poort (structuur: siliciumoxide)/monocrystalline silicium ). In het meetoppervlak met een grootte groter dan 50 μm, werd de filmdikte gemeten met behulp van nanotm 9010b uit nanometrie. Voor meetpunten met een poortgrootte van minder dan 100 nm is longitudinale sectie -observatie door scanning elektronenmicroscopie (SEM) vereist . In dit artikel wordt een deel van het monster verkregen door mechanische splitsing om het longitudinale gedeelte van de wafel te verkrijgen; een ander deel van het monster wordt gedeeltelijk gesneden door een gerichte ionenstraal (FIB) om de longitudinale sectie bloot te leggen.

resultaten en discussie

P3 vereist een niet-selectieve slurry

Aangezien de vlakheidsvereiste na P3 zeer streng is, heeft het slijpen van P3 de neiging om een niet-selectieve slurry te gebruiken. De slurry heeft een aanzienlijke schurende snelheid op siliciumnitride, siliciumoxide en polysilicon. Ten eerste moet de slijpsnelheid van siliciumnitride hoog genoeg zijn om de volledige blootstelling van de Polysilicon -poort te garanderen. Als de polijstsnelheid van siliciumoxide aanzienlijk lager is dan die van siliciumnitride en polysilicon, kan dit ervoor zorgen dat het groefgebied aanzienlijk convex is en verslechtert met overlopend. Als de polijstsnelheid van polysilicium aanzienlijk lager is dan die van siliciumnitride en siliciumoxide, is het verschil in hoogte tussen de poort en de geul zeer gevoelig voor onvoldoende of overmatig slijpen. Het gebruik van een niet-selectieve slurry zal de variatie in hoogteverschil tussen de poort en de geul verminderen vanwege de verschillende P3-frezen.

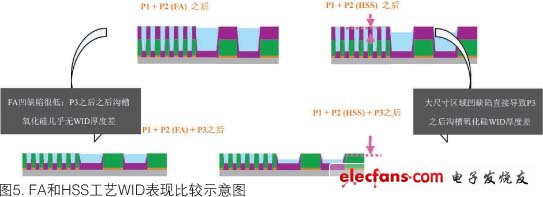

P2 FA -proces kan het wid dikteverschil verminderen van trench siliciumoxide na P3

Het FA -proces is veel gebruikt voor directe slijping ondiepe trench isolatie (STI). FA kan selectief stoppen op het oppervlak van siliciumnitride en een uitstekende polijstvlatheid en lage concave defecten vertonen. Net als STI omvat het slijpen van ILD0 ook de stap van het stoppen op het oppervlak van de siliciumnitride. Dit extreem lage siliciumnitride -verlies en zeer lage siliciumoxide -uitsparingen maken FA de sleutel tot WIW en wid diktecontrole in het ILD0 -slijproces. In het gate-dichte gebied, vanwege de kleine functiegrootte, zijn de concave defecten over het algemeen laag ongeacht het FA-proces of het zeer selectieve slurry (HSS) slijpproces (Fig. 5). In het perifere gebied kan de functiegrootte echter 50 micron of meer bereiken, produceert het HSS -slijproces in het algemeen significante concave defecten (> 200?), Terwijl het FA -slijpproces nog steeds lage concave defecten handhaaft (<50?).

Daarom is het dikteverschil van de geul siliciumoxide wid na het FA -proces en het HSS -proces vergeleken, de eerste is aanzienlijk lager dan de laatste. Aangezien P3 een niet-selectieve slurry gebruikt, leiden de hoge-concave defecten na P2 direct tot een hoog verschil in wid-dikte van het geulsiliciumoxide na P3 (Fig. 5). Het verschil in wid -dikte na P3 is duidelijk te zien op de SEM -foto van het longitudinale gedeelte van de wafer.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.